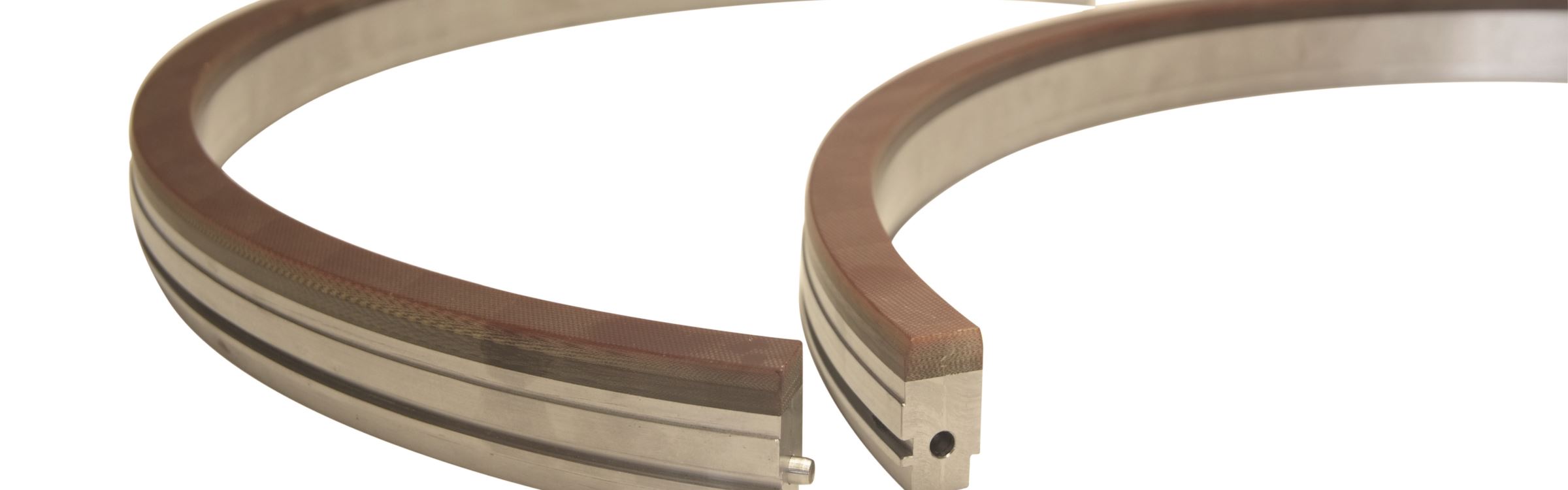

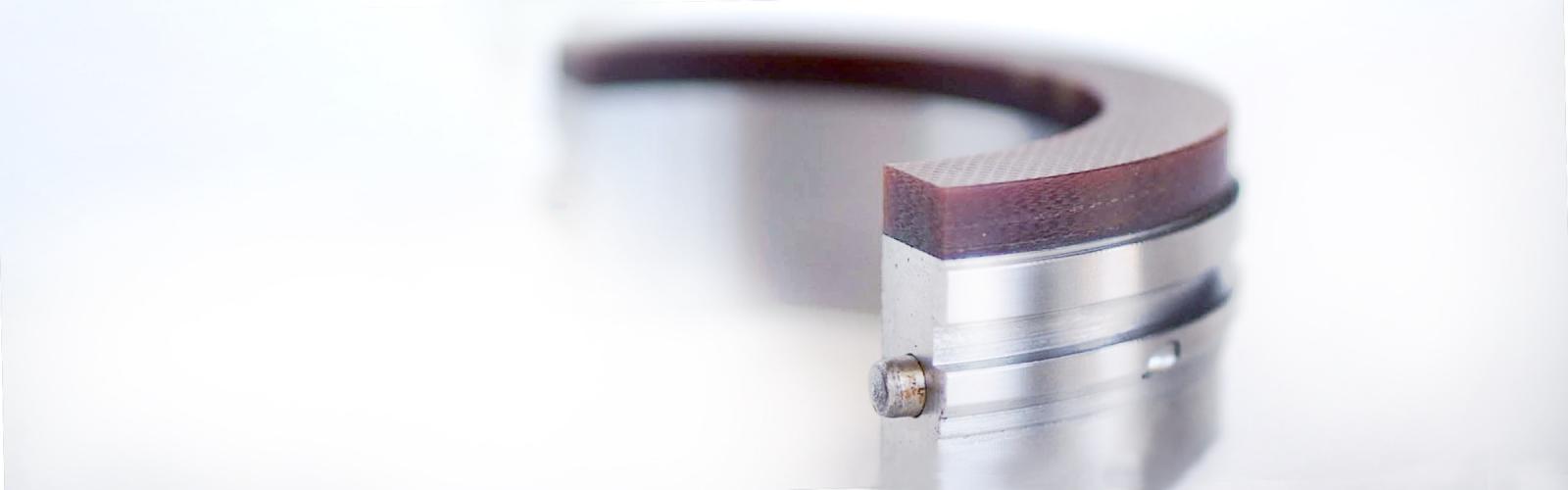

Abgebildete geteilte Dichtringe wurden im Auftrag eines Kunden entwickelt.

Bisher verwendeten Ringe aus Bronze liefen gegen metallisches Maschinengehäuse und mußten mit sehr viel Öl

dauergeschmiert werden.

Dies war erstens sehr teuer - neues Öl und das alte Öl entsorgen -

und es ging Öl an der Dichtung vorbei und verunreinigte das Gut dahinter

Unsere Lösung verbraucht minimal Öl, hat sehr geringer Vershleiß und das Gut wird nicht verunreinigt.

Fall 1:

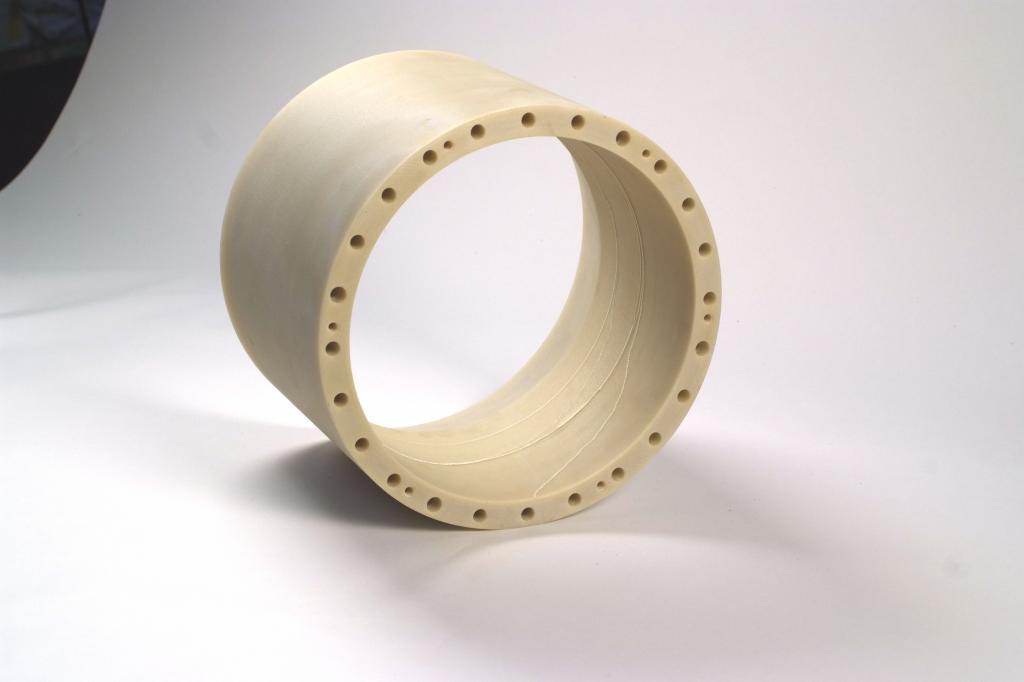

Es wurde ein Flansch für Windkraftflügel gesucht, der die hohen auftretenden Kräfte über viele Jahre hin ohne Versagen aufnehmen kann.

Durch eine clevere Konstruktion konnten wir alles Tests problemlos bestehen.

Diese Flansche werden bei uns selbst gefertigt.

Fall 2:

Bis zu der Vorstellung von VaneStar im Jahr 2010 hatten die Hersteller von Druckluftwerkzeugen ein großes Problem - die Feuchtigkeitsaufnahme/Quellen der Lamellen.

Fa. Schuler gelang es mit einem PEEK/Aramid Werkstoff einen hochbelastbaren, verschleißfesten und einen sich nicht verändernden Werkstoff zu entwicklen.

Heute sind die Probleme der Druckluftgerätehersteller Geschichte.

Fall 3:

Aufgabe war es ein Hauptantrieb beim Festsetzen über ein Hilfsantrieb frei zu bekommen.

Fa. Schuler entwickelte, berechnete dieses Reibrad - seit nun 5 Jahren werden diese Teile bei uns komplett im Haus gefertigt.

Das Problem war der Reibwert - ist dieser hoch genug um überhaupt Kraft übertragen zu können und halten die Nuten die Kräfte der genuteten Riemenscheibe des Hauptantriebes aus.

Ja - wie berechnet laufen hunderte von diesen Reibrädern erfolgreich in den Maschinen.